Производство посуды из полипропилена и полистирола. Пластиковая одноразовая посуда оптом: актуальные предложения от лучших производителей. Основные преимущества одноразовой пластиковой посуды

В этой статье:

Одноразовая пластиковая посуда – давно уже не новинка. Это доступный и удобный способ сократить время на уборку и вес багажа на отдыхе или при транспортировке. Несмотря на периодически поднимающийся в прессе шум по поводу вреда пластиковой тары, она пользуется широким и неизменным спросом. Потому что это – комфорт за небольшие деньги, а «опасность» пластика для еды легко нейтрализуется его правильным применением. Этот товар всегда будет иметь своего покупателя. Но будет ли приносить прибыль его производство? Рассмотрим поэтапно.

Наши ингредиенты так же просты, без каких-либо консервантов. К ним относятся: сорговая мука, рисовая мука и пшеничная мука. Хотя мы еще не сертифицированы без клейковин, мы работаем над этим, и наша конечная цель - создать формулу, которая абсолютно не требует пшеницы. Наше первое предложение - съедобная обеденная ложка - отлично сочетается с мороженым, йогуртом и разнообразными супами. Сама ложка не деградирует в жидкостях из-за присутствия большого количества сорго, крепкого, обильного сердечного урожая и требует очень мало энергии для выращивания.

Сферы применения и возможного сбыта

Изделия из пластика, представленные на сегодняшнем рынке одноразовой посуды: тарелки, стаканчики, рюмки, шпажки, мешалки для напитков, ложки, ножи, вилки, лотки и контейнеры для хранения продуктов различных форм и размеров. Изготавливается посуда из простого и вспененного полистирола (для холодных продуктов) или полипропилена (для высоких температур, микроволновых печей).

Это подводит нас к тому, что мы решили использовать сорго в качестве основного ингредиента. По сравнению с сахарным тростником и кукурузой, которые являются основными культурами, которые в настоящее время используются для биоразлагаемости, сорго требует гораздо меньше питательных веществ и воды для выращивания. Фактически, если мы посмотрим на киловатт-часы, необходимые для производства одной биоразлагаемой кукурузной ложки против одной съедобной ложки на основе сорго, мы можем сделать следующие выводы.

Значения для сорго, взятого из использования воды при производстве и производстве сорговых культур, а также для сбора урожая в ложки. Из энергии, необходимой для производства 1 пластиковой посуды, мы можем изготовить 100 ложек на основе сорго. Наши затраты на энергию сводятся к минимуму благодаря полуавтоматическому процессу, который минимизирует количество отходов и максимизирует эффективность. Наше низкое использование воды при производстве каждой ложки позволяет нашим ложам иметь очень длительный срок хранения до 2 лет, сохраняя при этом свою четкость.

Сферы применения пластиковой посуды:

- точки общепита, работающие по принципам «fast food» (блинные, пиццерии, детские кафе, столовые);

- предприятия по доставке готовых обедов на дом или в офис;

- продуктовые магазины;

- предприятия по производству продуктов питания;

- торговые точки с товаром на развес (кондитерские изделия, молочная продукция, готовые салаты).

Огромный сегмент на рынке одноразовой посуды занимают пластиковые стаканчики – они используются практически везде: в офисах, санаториях, детских и спортивных учреждениях (для кулеров, в автоматах по продаже горячих и холодных напитков, в сфере общепита). Разумеется, и уровень конкуренции здесь гораздо выше, чем при изготовлении других изделий пластиковой посуды.

Наши амбиции простираются далеко за пределы съедобных ложек. В настоящее время у нас есть пресс-формы для производства палочек для еды, десертных ложек и вилок. Наш план состоит в том, чтобы развернуть чашки, тарелки и многие другие традиционные одноразовые посуды. Наша цель состоит в том, чтобы создавать и расширять свою работу в совершенно новую линию.

При производстве наших других линий, а также минимизации стоимости наших ложек нам нужны средства для расширения наших других направлений. Чтобы расширить наши линии, нам нужно приобрести дополнительные пресс-формы для дополнительной посуды. Чтобы сохранить нашу цену за ложку конкурентоспособной, чтобы каждый мог их использовать, нам нужно большое количество форм, которые будут выполняться каждый раз, когда мы запускаем нашу продукцию. Кроме того, мы также стремимся к дальнейшей автоматизации нашего производственного процесса, что ускорит нашу продукцию, а также приведет к дальнейшему снижению наших цен.

Чтобы начать производство, следует определиться с номенклатурой товара. Для этого нужно оценить наличие конкурирующих предприятий в регионе, их ассортимент и ценовую политику. Несмотря на большое количество предложений на рынке пластиковых изделий, возможно, достойных конкурентов и не окажется, поскольку огромное количество пластиковой посуды привозится из Китая, а к отечественному производителю, как показывает практика, покупатель более лоялен, даже если цена его изделий выше.

Составляем бизнес план производства пластиковой посуды

Это также упрощает наш процесс упаковки, поскольку мы упаковываем наши ложки навалом в биоразлагаемый целлофан, чтобы свести к минимуму любую внешнюю упаковку, которая может оказаться выброшенной. Мы ежегодно продавали 5 млн. Ложки в Индии. Мы собираемся достичь огромных высот, и нам нужны средства для продолжения. Мы получили заказы со всего мира, но для того, чтобы выполнить их все, нам нужно наращивать нашу систему. У нас было несколько больших запросов и на нашу другую посуду, цель которой - начать в течение следующих 3 месяцев.

Организационные вопросы регистрации бизнеса по производству пластиковой посуды

Выбор организационной формы для юридического оформления бизнеса зависит от размеров планируемой прибыли. Это может быть как ИП (для небольшого предприятия), так и ООО. Последнему, несмотря на большее количество документооборота, гораздо легче договориться о сотрудничестве с крупными предприятиями как при закупке сырьевой базы, так при заключении договоров снабжения готовой продукцией. К юридическому лицу, традиционно, доверия больше. Да и возмещение НДС важно при процедуре оптимизации налогообложения. Поэтому, оптимальная организационная форма для открытия производства – ООО на общей системе налогообложения, с учетом НДС.

Во время обработки сахарного тростника в качестве побочного продукта остается около 30% багассы. Компонентами мешковины являются в основном целлюлоза, гемицеллюлоза и лигнин. Хотя термин «твердая бумага» как основной материал для «бумажных стаканов» распространен во всей упаковочной и контейнерной промышленности, на самом деле это не совсем правильно. Скорее, нужно было бы говорить о картоне как о базовом материале, - раскрывает его бумажная чашка. Предположительно, это не совсем правильное имя исходит от профессионала по маркетингу, который предпочел благородный звук «твердой бумаги» для гнусного «картона».

В качестве основного вида деятельности следует указать следующий код: 25.24.2 производство пластмассовой столовой и кухонной посуды и туалетных принадлежностей

Деятельность по производству пластиковой посуды не лицензируется, но потребуется оформление сертификатов и ТУ на соответствие готовой продукции нормативам СанПиН и требованиям ГОСТов.

Технология производства одноразовой посуды

Это связано с тем, что «настоящая» твердая бумага используется в основном в промышленных контекстах, Например, в электротехнике для печатных плат. Эта промышленная твердая бумага представляет собой композит из бумаги и синтетических смол и не имеет ничего общего с чашками.

Когда термин «картон» используется в контексте бумажных стаканчиков, в более широком смысле всегда подразумевается «картон». картон с обработкой поверхности. Картон изготовлен из целлюлозы, древесной массы и макулатуры, и в зависимости от состава и обработки существует множество различных сортов. Конечно, картон, из которого изготовлены чашки, является пищевым.

Обратите внимание на следующие нормативные документы:

- ГОСТ Р 50962-96 – «Посуда и изделия хозяйственного назначения из пластмасс. Общие технические условия»;

- ГОСТ 15820-82 — «Полистирол и сополимеры стирола»;

- ГН 2.3.3.972-00 – взамен СанПиНа №42-123-4240-86 «Допустимые количества миграции (ДКМ) химических веществ, выделяющихся из полимерных и других материалов, контактирующих с пищевыми продуктами и методы их определения»;

- СП 2.2.2.1327-03 – «Гигиенические требования к организации технологических процессов, производственному оборудованию и рабочему месту»;

- ГН 2.2.4.1313-03 — «ПДК вредных веществ в воздухе рабочей зоны».

Нюансы выбора производственного помещения

Картон изготавливается в одном или нескольких слоях по мере необходимости. Если чашки представляют собой два или три слоя, это, с одной стороны, предназначено для лучшей изоляции, горячий напиток должен оставаться горячим как можно дольше, с другой стороны, защищать от риска сжечь ваши пальцы или провести неприятно горячую чашку. Поскольку производство многослойных чашек очень сложно, в большинстве случаев предпочтительными являются однослойные чашки, а клиенты предлагаются в качестве дополнительных рукавов, которые можно надавить на чашку.

Если планируется производство полного цикла с работой экструдера, необходимо соблюсти следующие требования:

- высота помещения не ниже 4,5м;

- пол – бетон или плитка;

- стены – на 1,5-2 м от поверхности пола отделаны негорючим материалом;

- хорошая вентиляция;- возможность подключения к системе водоснабжения;

- подключение к 3-х фазной электросети.

Если в качестве сырья будет использоваться готовая пленка (фактически, работа ведется на термопрессе и упаковке), высота потолков допустима более низкой, но не менее 3,5 м.

Кубки из твердой бумаги покрыты пластиком внутри, поэтому они не размягчаются. Картонные чашки для холодных напитков также покрываются снаружи, так что конденсация не смягчает чашку снаружи. Поскольку картон можно печатать очень хорошо, картонные чашки в печатной печати очень часто снабжаются отдельными логотипами или печатью.

Древесина является одним из самых важных и древнейших сырьевых материалов в человечестве. Древесина, как натуральный продукт на 100%, является не только возобновляемым, но и 100% биоразлагаемым. У дерева есть код утилизации. Обработка древесины для столовых приборов или смесительных печей технически очень требовательна и возможна только с использованием отдельных видов древесины. Столовые приборы из дерева разных производителей также значительно отличаются по степени шероховатости и формы. Дешевле, т.е. плохо обработанные версии часто имеют более грубую поверхность и почти плоские, а более сложные столовые приборы более гладкие и имеют четкие контуры.

По функциональному назначению производственное помещение должно быть разделено на следующие зоны:

- Цех по производству пластиковой посуды;

- Административно-бытовое помещение;

- Склад для хранения сырья;

- Склад для хранения готовой продукции;

- Раздевалки для персонала;

- Санузел.

Сырье – выбираем качественное

Технологический процесс производства пластиковой посуды

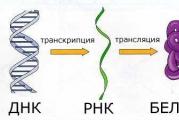

В зависимости от вида продукции, существует две технологии производства пластиковой посуды: формовка и литье. Литьевым методом изготавливают толстостенную посуду (столовые приборы, товар премиум-класса: рюмки, фужеры, бокалы по индивидуально изготовленным формам). Процесс литья довольно медленный, себестоимость продукции высокая, поскольку здесь вес определяет качество и прочность готового изделия. Например, вес стандартного стаканчика емкостью 200 мл – 3 г, изготовленного литьевым методом – до 10гр.

Грубые поверхности и небольшие контуры делают ложку супа скорее приключением, чем кулинарным опытом. Термин «бумажное волокно» упоминается на английском языке как «формованное волокно», которое является приблизительно «образным волокном». В этом отношении бумажное волокно является вторичным продуктом, похожим на багасс. Твердая бумага из базового материала изготавливается из сертифицированных, возобновляемых лесов, а продукты из бумажного волокна полностью биодеградируются в промышленных компостных установках.

Поэтому волокнистые изделия из бумаги представляют собой, в частности, экологически безопасное решение для интеграции. Изделия из бумажного волокна особенно характеризуются их стабильностью и долговечностью и подходят для использования в микроволновой печи.

Изготовление посуды формовочным методом более перспективно для массового потребления. Автоматизированная формовочная линия может выпускать до 30 млн. стаканчиков (13-18 млн тарелок) в месяц.

Рассмотрим поэтапно технологию изготовления пластиковой посуды этим способом:

1. Сырье в виде остатков полиэстера (вторичная переработка) или готовых гранул подается в экструдер. Если планируется производство цветной посуды – к белым гранулам добавляются цветные.

Поликарбонат - это синтетические термопласты, изготовленные из семейства полиэфиров. Обработка обычно осуществляется путем нагрева и литья под давлением. Материал является светопропускающим, стабильным, несущим, ударопрочным и относительно жаропрочным. По своей основной природе он прозрачен, он может быть окрашен любым оттенком.

Сырье – выбираем качественное

Поскольку поликарбонат не чувствителен к углекислоте, нейтральным жидкостям, кулинарным маслам и бытовым чистящим средствам, все еще разрешено в пищевой промышленности в качестве контейнера для горячих и холодных напитков. Поскольку поликарбонат является относительно дорогим, он используется, прежде всего, когда его особые свойства, такие как прозрачность, стабильность формы и низкая чувствительность к царапинам, особенно важны. Поликарбонат также характеризуется высокой биосовместимостью, что делает его очень подходящим для использования в медицине.

2. В экструдере гранулы разогреваются до температуры плавления , расплав постоянно перемешивается с помощью шнекового пресса. Достигнув нужной консистенции, масса проходит через пресс, формируя пластиковое полотно, толщиной около 2 мм. Основное требование – равномерная толщина полученного изделия.

Спрос на одноразовую посуду

Из-за стабильности пластика он часто используется в качестве многоканального варианта для очков и чашек. Поликарбонат делает поликарбонат экологически чистым пластиком. Код переработки для поликарбонатов. В настоящее время мы не производим поликарбонатные изделия.

Благодаря термическому процессу молекулы объединяются, образуя стабильный и легко обрабатываемый материал. В промышленности полиэтилентерефталат, который принадлежит к полиэфирам, используется для производства пленок, упаковочного материала, спортивной одежды, корпусов технических устройств и различных индивидуальных компонентов из пластмассы. В частности, изготавливаются контейнеры для напитков, таких как бутылки или чашки.

3. Готовый рулон пленки поступает в термоформовочную машину , где в зависимости от вида продукции, используют пресс-формы различной конфигурации.

Код рециркуляции для полилактидов является основой для гранул конечных продуктов в разных качествах. В пищевой промышленности пластик преимущественно используется для чашек йогуртов, мясных и фруктовых чаш и стаканов для напитков. Эти расходные материалы можно утилизировать после использования. Другие области применения - это компоненты строительной отрасли, автомобилестроения и электротехники. В медицине полимолочная кислота используется в резорбируемых корпусах винтах, имплантатах и шовных материалах.

Полимолочная кислота по своим свойствам отличается от других термопластов и характеризуется высокой прочностью. При добавлении наполнителей во время производства достигается более высокая термостойкость. По этой причине полимолочная кислота считается пластикой будущего. Они предназначены для замены полиэтилена и полипропилена в долгосрочной перспективе, особенно в одноразовой упаковке и одноразовой одежде. Даже в сельском хозяйстве экологически чистый пластик является разумной альтернативой, потому что, например, молочные пленки можно легко компостировать после использования.

4. Но прежде чем сформировать заготовки для будущей посуды, пленку нужно разогреть. Для этого её направляют через 3-х метровую печь, которая и нагревает материал до пластичного состояния.

5. В термоформовочной машине полотно плотно засасывает в формы.

С помощью пресса ряд за рядом выдавливаются готовые изделия (стаканчики, тарелки, упаковки).

Термопластичный полипропилен получают путем цепной полимеризации пропена. В результате получается гранулят, который используется для производства одноразовых и многоразовых конечных продуктов. Полипропилен можно обрабатывать очень разными способами и подходит для литья под давлением, экструзии или выдувного формования. Конкретный характер зависит от используемого производственного процесса, но открывает множество возможностей для использования и применения, особенно в области упаковки пищевых продуктов.

Стабилизаторы добавляются в производственный процесс для увеличения несущей способности. Утверждение полипропилена в пищевой промышленности основано на нечувствительности к жидкостям, маслам, растворителям, кислотам и щелочам. Пластиковый полистирол можно найти во многих областях термопластичной смолы повседневной жизни, которую можно добывать, а также вспенивать. Это называется вспененным полистиролом или экструдированным полистиролом.

7. Получившиеся обрезки пленки утилизируются для дальнейшего использования. Таким образом, производственный процесс получается безотходным.

8. Триммер передает продукцию в аппарат, который складывает изделия в стопку и передает на конвейерную ленту.

9. Лента переносит изделия на упаковку . Либо для дальнейшей модификации (нагрев и прокатка верхнего края стаканчиков, для формирования закругленных ободков; нанесение печатных изображений и логотипов), а затем – на упаковку.

Составляем бизнес план производства пластиковой посуды

1. Предприятие ООО «Х» планирует производство следующего товара

- столовые приборы (ложки, ножи, вилки);

- стаканы (ёмкостью 200 мл);

- тарелки.

2. Сырье и материалы

- для изготовления столовых приборов и тарелок – полипропилен;

- для стаканчиков – полистирол.

Производимая продукция будет прозрачная (стаканчики) и белого цвета (остальной товар), поскольку цветные добавки содержат вредные для здоровье красители-химикаты. Производство безотходное (остатки пленки переплавляются в экструдере для дальнейшего использования).

3. Сбыт

- стационарные точки общепита (50%);

- население и офисы (20%) — сезонные торговые точки на открытом воздухе (20%);

- кафе (5%);

- предприятия по доставке обедов, производство выпечки и кондитерских изделий (8%).

4. Помещение

Арендовано производственное помещение – 500 м 2 * 1400 руб/м 2 .Стоимость аренды – 700 000 руб/мес. (8 400 000 руб/год)

5. Капитальные инвестиции

А) Технологическое оборудование (в стоимость включена доставка линии в производственный цех, установка, пуско-наладочные работы, обучение персонала):

- Экструдер – 1 048 950 руб,

- Термоформовочные машины – 2 штуки * 672 000 руб=1 344 000 руб,

- Пресс-формы – 5 штук * 241 710=1 208 550 руб,

- Компрессор – 600 600 руб.

Б) Дополнительное оборудование:

- 2 компьютера и офисная техника – 65 100 руб,

- транспорт (автомобиль «Газель») – 3 * 82 950 = 248 850 руб.

Итого – 4 516 050 руб.

6. Расчет производственной мощности

М = норма выпуска (по тех. данным) * время работы оборудования

Планируется работа в 2 смены по 8 часов с перерывом на обед (суббота, воскресение, официальные праздники — выходные).

Прогнозируемое время работы оборудования = (дни календарные – дни выходные – дни праздничные)*кол-во рабочих часов*кол-во смен =249*7*2 = 3486ч/год

За вычетом 60 ч/год простоя на профилактику и ремонтные работы – 3426 ч/год.

Производственная мощность = норма производительности * количество работающего оборудования * время работы оборудования

В соответствии с характеристиками оборудования, произведем расчет производственной мощности для каждого вида продукции:

М (стаканы) = 20 000 штук * 1 * 3426 ч = 68 520 000 штук/год

М (тарелок) = 18 000 штук * 1 * 3426ч = 61 668 000 штук/год

М (ножи) = 21 000 штук * 1 * 3426ч = 71 946 000 штук/год

М (вилки) = 21 000 штук * 1 * 3426ч = 71 946 000 штук/год

М (ложки) = 21000 штук * 1* 3426ч = 71 946 000 штук/год

7. Расчет материальных затрат

Материальные затраты на производство 1 единицы продукции = количество расходного материала * цену приобретения материала.

Тарелки (0,005 кг х 61 668 000 штук) х 40 руб = 12 333 600 руб.

Стаканчики (0,004 кг х 68520000 штук) х 36 руб = 9 866 880 руб.

Столовые приборы — (0,002 кг х 71946000 штук х 3) х 40 руб = 17 267 040 руб.

Другие материальные затраты (упаковка, топливо и т. д.) – 9 866 880 руб.

Итого материальных затрат – 49 334 400 руб/год.

8. Персонал и ФОТ

Численность и общий фонд заработной платы за год (с учетом отпускных и премиальных в сезон) для обеспечения 2-х сменной работы предприятия:

- Директор – 435 600 руб,

- Бухгалтер – 382 800 руб,

- Технологи (2*211 200 руб) – 422 400 руб,

- Наладчики оборудования (2*204 600 руб)- 409 200 руб,

- Рабочие (20*198 000) – 3 960 000 руб,

- Грузчики (4*184 800) – 739 200 руб,

- Шоферы (4*171600) – 686 400 руб,

- Уборщицы (2*165 000) – 330 000 руб.

Итого общий фонд заработной платы – 7 365 600 руб/год

Налоги по зарплате (ЕСН) составят 1 915 056 руб/год

Во время высокого сезона (апрель-сентябрь) планируется создание дополнительных мест и гибкий график работы для разнорабочих (студентов).

9. Расчет себестоимости продукции

Себестоимость единицы продукции рассчитывается как сумма материальных затрат, затрат на зарплату и социальные нужды (ЕСН), амортизации и прочих затрат (аренда+реклама).

Тарелки – 14 309 976 (материальные затраты) + 1 473 120 (з/п) + 383 011,2 (ЕСН) + 1 578 821(амортизация) + 1 741 000 (аренда+реклама) = 19 485 928,20 руб

Себестоимость 1 тарелки — 19 485 928,20 руб/ 61668000 штук = 0,32 руб

По аналогии рассчитываем себестоимость остальных изделий:

- стаканчики – 0,25 руб/штуку,

- столовые приборы – 0,18 руб/штуку

10. Определение продажной оптовой цены

Цена единицы изделия = Себестоимость 1 штуки + Норма прибыли (по нормативам – 25%)

Рассчитываем минимальный порог продажной цены для опта:

- тарелок – 0,32 + (0,32*25%) = 0,40 руб.

- стаканов – 0,25 + (0,25*25%) = 0,31 руб.

- столовых приборов – 0,18 + (0,18*25%) = 0,23 руб.

11. Расчет производственной программы

Выручка от реализации = кол-во штук продукции/год * цену за штуку

Стаканы – 68 520 000 штук/год*0,31 руб = 21 241 200 руб/год

Тарелки — 61 668 000 штук/год*0,40 руб = 24 667 200 руб/год

Ножи — 71 946 000 штук/год * 0,23 руб = 16 547 580 руб/год

Вилки — 71 946 000 штук/год*0,23 руб = 16 547 580 руб/год

Ложки — 71 946 000 штук/год*0,23 руб = 16 547 580 руб/год

Итого выручка за год: 95 551 140 руб/год.

12. Расчет балансовой и чистой прибыли

На основании расчетных данных составляем финансовый план производства пластиковой посуды в стоимостном выражении:

- Выручка от реализации – 95 551 140 руб/год,

- Себестоимость посуды – 75 217 160 руб/год,

- Прибыль от продаж (балансовая) – 20 333 980 руб/год, (Выручка — Себестоимость)

- Налог на прибыль (20%) – 4 066 796 руб/год,Чистая прибыль = Прибыль балансовая – Налог на прибыль = 16 267 184 руб/год.

Разберем подробно, чем выгодно производство одноразовой посуды, и как открыть небольшой завод по её выпуску. Ниже приводим список необходимого оборудования, технологию изготовления и особенности бизнеса.

Регистрация

Ваша компания может быть зарегистрирована в качестве ИП или ООО, для небольшого завода достаточно открыть ИП. Подходящий код ОКВЭД — 22.29 — «Производство прочих пластмассовых изделий». Обратите внимание на нормативные требования к производимому товару: в частности, на ГОСТ Р 50962-96, регулирующий выпуск пластмассовых изделий хозяйственного назначения.

Помещение

Мини завод по производству одноразовой посуды занимает около 100 квадратных метров. Из них 70 кв. м – промышленный цех, 15 кв. м – склад, остальные 15 – подсобные помещения и санузел.

Обязательные требования к промышленному помещению:

- Высота потолков от 3-4 метров;

- Пол, выложенный плиткой, или бетонный;

- Трехфазная электросеть;

- Вентиляция, канализация, водоснабжение;

- Отделка стен огнестойкими материалами.

Аренда здания потребует примерно 750-800 $ в месяц, косметический ремонт – около 2000 $.

Технология производства одноразовой посуды

Существует два основных способа: литьё и формовка. Литьё необходимо для получения толстостенной тары: плотные тарелки, фужеры, стопки, бокалы и пр. Для обычной подходит метод формовки, оборудование для него стоит дешевле, а себестоимость продукции – ниже.

Производство одноразовой пластиковой посуды включает такие этапы:

- Сырье подаётся в экструдер, где под действием высокой температуры плавится и перемешивается. Стандартный цвет – белый. Если изготавливается цветная тара, то на этом этапе добавляются цветные гранулы полистирола;

- Полученная смесь пропускается через шнековый пресс, превращаясь в пластиковый лист толщиной 1-2 мм. Важное условие – равномерная толщина изделия. Она достигается при помощи тщательной настройки валов, превращающих массу в цельное полотно (нужно следить за температурой массы и частотой биения валов). При работе с полистиролом достигнуть равномерной толщины проще, чем на полипропилене. Поэтому производительность на полипропилене падает на 20%, и настолько же увеличивается расход сырьевого материала;

- Готовый и разогретый в печи лист отправляется в термоформовочный аппарат (он же ваккум-формовочный). На данном этапе делаются заготовки: полотно проходит через определённые пресс-формы (в зависимости от вида готовой продукции – тарелка, стаканчик, вилка и пр.). С помощью пресса из плёнки выдавливаются заготовки нужной формы;

- В триммере вырубной пресс вырезает выдавленные заготовки из общего полотна. При помощи специальных аппаратов (в зависимости от типа изделия) происходит финальная обработка продукта: например, загиб верхнего края стаканчиков;

- Упаковка готовой продукции.

Остатки пластмассовой плёнки после вырубки готовых изделий можно использовать в следующем рабочем цикле. Это по-настоящему безотходный процесс.

Оборудование для производства одноразовой посуды

Делается из гранул, которые сначала требуется расплавить (полный производственный цикл) или из готовой плёнки, которую покупают уже в рулонах (неполный цикл). Рассмотрим набор станков для организации полного цикла:

- Экструдер для получения пластикового полотна из гранулята;

- Гранулятор и дробилка;

- Термоформовочный аппарат (вырубные прессы);

- Пресс-формы;

- Упаковочный автомат.

В среднем, линия по одноразовой посуды обходится в 5-20 тыс. долл. Дороже всего стоят европейские автоматы, поэтому многие предприниматели останавливаются на вариантах китайских, тайваньских, отечественных марок.

Рассмотрим самые выгодные варианты линий по цене и производительности.

Longkou Deyi Machinery Co.,Ltd. (Китай). При выпуске 500 стаканчиков/час или 350 тарелок/час цена составит около 5000 $ без учёта пресс-форм (ещё около 2000 $).

Arc Automation (Израиль): от 1000 единиц/час, стоимость – от 10 000 $.

Japan Steel Works (Япония): от 2500 ед./час, цена – от 17-18 000 $.

Capuletti (Европа): от 2000 ед./час, стоимость – около 15-20 тыс. долл. за линию полного цикла.

«Ростехно» (Россия): 1000-6000 ед./час по цене 10-24 тысяч долларов.

Хороший способ сэкономить и получить хорошую аппаратуру – найти б/у станки европейских брендов. Например, линия от Dalaker (Германия) с комплектом пресс-форм и производительностью в районе 2 млн. единиц посуды в месяц предлагается на вторичном рынке за 15-17 тысяч долларов.

В расчётах остановимся на варианте с оборудованием средней производительности в ценовом диапазоне 10-11 тысяч долларов. В месяц вы будете выпускать примерно 500 тыс. стаканчиков, 250 тыс. тарелок и 600 тыс. вилок и ложек.

Сырье для производства одноразовой посуды

Оптимальный вариант – использование полипропилена или полистирола в гранулах. В этом случае тонна расходного материала стоит примерно 300 $, тогда как тонна полиэтиленовой плёнки – около 700 $. Купить сырьё можно в российских компаниях: «ТИС», «Герматрти» (в том числе цветные гранулы), «РосЭкоПласт», «ЕвроПласт», «Виста», «Пласт-плюс».

Для выпуска 1,3 млн единиц товара в месяц понадобится 7-8 тонн гранулята полистирола (2200 $).

Персонал

Для работы в две смены нужно нанять управляющего, технолога, четырёх рабочих, уборщицу, двух грузчиков. Бухгалтерия отдаётся на аутсорсинг. Ежемесячный зарплатный фонд – 4000 $. Работникам обязательно нужны санитарные книжки.

Затраты и прибыль

Чтобы начать изготовление одноразовой посуды понадобится вложить в бизнес приблизительно 20 000 $. Сюда входят затраты на регистрацию предприятия, аренду здания под цех (на три месяца вперёд) и его ремонт, приобретение и наладку оборудования, закупку сырья (12 тонн).

Ежемесячные расходы (аренда, расходный материал, зарплата, коммунальные платежи) составят 7000 $. Выручка завода – в районе 10 000 $, чистая прибыль – 3000 $.

Одноразовой посуды как бизнес – выгодное дело. Для открытия небольшого цеха нужны внушительные денежные вложения, но они окупаются менее чем за год.